咨询热线:13923233777

电话:0757-26612777

传真:0757-28892277

地址:广东省佛山市顺德区大良105国道与325国道交汇处广进家居建材城13座3楼 网址:www.iciduke.com

金刚砂耐磨地坪的特点

作者:DUKE 发布于:2017-03-22 点击量:678

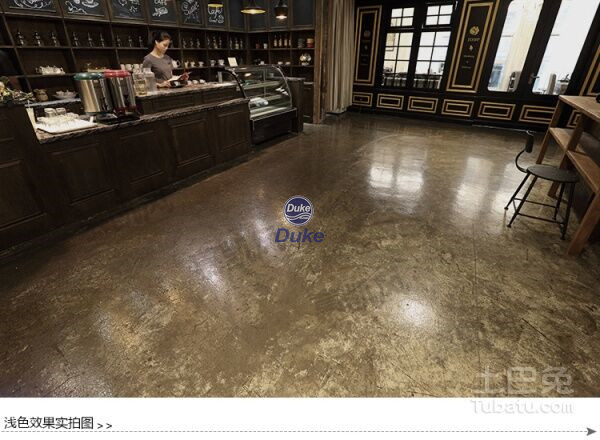

金刚砂耐磨地坪具有;耐磨、高强、抗冲击、不起尘、耐久性好等优点,金刚砂耐磨地面比普通C30混凝土地面的耐磨性能提高5~8倍,对长期处在重压、受冲击,或者洁净度要求较高的楼、地面及路面,已被广泛采用。在混凝土基面施工耐磨材料,比普通混凝土地面施工要增加许多施工工序,但由于其使用寿命长、耐磨性能好、使用期维修费用低,具有很好的发展前景。

;耐磨材料;施工上世纪60年代金刚砂耐磨地面在欧美发达国家就已开始使用,改革开放以后,金刚砂耐磨地面在我国逐步开始采用。经几十年的不断改进和实践,耐磨材料及施工技术都H趋完善。

一、金刚砂耐磨地面的适用范围

目前,发达国家一般采用、或采用金属、非金属类耐磨材料对混凝土地面进行耐磨处理。近些年来,金刚砂耐磨地面以及耐磨材料在我国发展很快,出现了很多类型的耐磨地面及新型的耐磨材料,根据中所含骨料的不同可分为两大类;即非金属金刚砂耐磨地面和金属金刚砂耐磨地面;非金属耐磨地面主要包括以水泥基为主体的金刚砂耐磨地面。在水泥基耐磨混凝土地面中,由于耐磨机理的不同又可分为很多种类。金刚砂耐磨地面具有耐磨、高强、抗冲击、抗油渗、不起尘、整体性好、维修费用低、耐久性好、造价相对较低等优点,特别适应于受冲击的路面及地坪,洁净度要求较高的医院、超市;人流比较集中的公共大厅、广场等各类混凝土楼、地面。

二、的耐磨原理

金刚砂耐磨地面,根据使用的材料和耐磨机理的不同,大致可分为以下三种类型:(1)非金属;非金属金刚砂耐磨地面主要以高硬度矿物材料、金刚砂等为骨料及水泥、砂,石等成分构成,这种金刚砂耐磨地面的耐磨原理主要是通过采用高强度和高硬度的混凝土骨料,以强化混凝土的表面层,来达到混凝土抗耐磨的效果。(2)目前采用较多的一种金刚砂耐磨地面,它是在不低于C25混凝土的基面上,待浇筑的混凝土基层进入初凝状态后,在混凝土基面上均匀铺撒一种耐磨材料,称为混凝土硬化处理剂,国外统称这类耐磨材料为“混凝土表面硬化剂”。(3)另外一种金刚砂耐磨地面,是在已施工好的混凝土基面上,施工一种混凝土密封固化剂,这种密封固化剂在混凝土基面通过有效渗透,(渗透深度约5~81ma)无机化合物和混凝土中氧化钙之间发生化学反应,生成硅酸二钙和硅酸三钙等物质的混合物。

磨损理论认为;材料磨损分为粘着磨损、磨料磨损、腐蚀磨损、疲劳磨损和微动磨损等。在采用时,要依据磨损特点,选择适宜的金刚砂耐磨地面,才能充分发挥其原有的耐磨特性。磨料磨损指坚硬的磨(颗)粒契人相对较软的路面引起,其磨损程度由接触材料的相对硬度、磨粒几何形态、路面荷载及磨损距离等决定。疲劳磨损则是当水泥路面受到车辆移动的推压力作用时,在车轮作用点前后分别形成压应力和拉应力的交替循环作用,导致路面原生裂缝扩展,最终引起路面的局部断裂和砂浆层的脱落。

三、混凝土表面硬化剂的施工方法

混凝土表面硬化剂的施工,就是在新浇筑的混凝土基层表面,敷撒一层硬化耐磨材料,混凝土表面硬化剂施工基本上与混凝土基层浇筑同步进行,一般是在混凝土浇筑3~5小时后,表面初凝且无泌水,开始施工耐磨材料表面经机械镘磨、到养护为止。

1、施工现场应具备以下施工条件

(1)安排好施工人员并有明确分工,准备好施工所需材料及施工机具;

(2)耐磨地面施工时现场不得交叉安排除耐磨地面以外的施工作业;

(3)做好连续施工的准备,保证施工现场水电正常供给及照明设施;

(4)提前清除施工现场中一切不必要的杂物、材料及设备;

2、浇筑用混凝土建议满足以下条件

(1)混凝土基层强度等级不低于C25,尽可能采用小的水灰比、现场搅拌混凝土坍落度控制在3~5crn'商品混凝土坍落度应在12~ 14cm。

(2)当混凝土层厚度小于8cm时,要用细石混凝土浇筑;

(3)混凝土随浇随抹平,平整度为2m范围不大于2rran,基层混凝土振浆要充分,对于有窝水现象,必须设法清除,重新找平。

3、耐磨材料施工工艺

(1)混凝土浇筑、振捣后用长辊筒或推平后用长刮尺刮平整,浇筑后3~5小时,视表面无泌水进入初凝状态,用机械镘带圆盘拍浆,边角处人工压实收边,主要是对混凝土表面压光并减少浮浆,注意依浇筑同方向镘光。

(2)在已镘好的混凝土基面上均匀撒布三分之二单位用量的硬化剂耐磨材料;用机械镘(金属圆盘)来回多次镘光,边角处人工配合施工。二次将剩余三分之一用量的硬化剂耐磨材料均匀撒布在混凝土表面,用机械镘纵横交错镘磨,至少在两边以上。

(3)混凝土表面开始硬化时,用加装金属刀片的机械镘进行打磨压光,反复操作344遍;(同时避免损坏表面)边角处手工压光。待表面硬化5~6小时后,再用加装金属刀片的机械镘进行最后一次抛光平整。

(4)为防止混凝土表面水分过快蒸发,在抛光好的耐磨地面上涂敷养护剂进行养护或采取其他养护措施,保障混凝土及耐磨材料强度的稳定增长,养护时问为7天。

(5)地面的分割切缝可在耐磨地面完成后的第三天进行,分割尺寸参照一般混凝土地面分割,分缝的缝宽为5nm切割缝采用高分子胶填塞。作业时注意保护面层不要损坏地坪边缘。